加工中心電主軸是現(xiàn)代制造業(yè)中的關(guān)鍵部件,其性能直接影響到加工的精度和效率。然而,由于電主軸在高負(fù)荷、高速運轉(zhuǎn)下工作,斷裂事故時有發(fā)生。本文將圍繞電主軸斷裂的原因及調(diào)質(zhì)處理展開討論,深入探討如何通過優(yōu)化熱處理工藝來提升電主軸的性能和壽命。

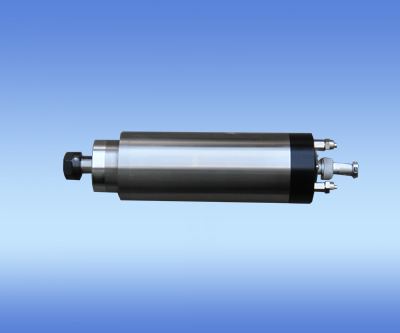

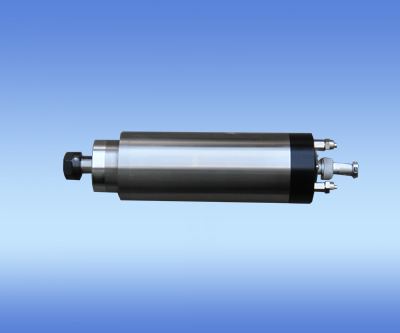

1. 加工中心電主軸的結(jié)構(gòu)與功能

加工中心電主軸是機(jī)床的核心部件之一,負(fù)責(zé)傳遞動力并驅(qū)動刀具進(jìn)行切削。其主要構(gòu)成包括主軸軸承、主軸電機(jī)和冷卻系統(tǒng)等。電主軸不僅需要具有高剛性和高精度,還必須具備良好的抗疲勞性能和耐磨性。

2. 電主軸斷裂的常見原因

2.1 機(jī)械應(yīng)力

電主軸在高速運轉(zhuǎn)過程中承受巨大的機(jī)械應(yīng)力,包括軸向力、徑向力和扭矩。這些應(yīng)力在長時間的作用下可能導(dǎo)致主軸材料疲勞,最終引發(fā)斷裂。

2.2 熱應(yīng)力

高轉(zhuǎn)速運轉(zhuǎn)產(chǎn)生的摩擦熱會導(dǎo)致電主軸溫度急劇上升,熱應(yīng)力的作用使得主軸內(nèi)部的熱膨脹不均勻,增加斷裂的風(fēng)險。

2.3 材料缺陷

材料本身的缺陷,如微裂紋、氣孔和夾雜物等,也可能在應(yīng)力集中處引發(fā)斷裂。此外,熱處理工藝不當(dāng)可能導(dǎo)致材料組織不均勻,進(jìn)一步增加斷裂的可能性

。

3. 調(diào)質(zhì)處理的原理與應(yīng)用

3.1 調(diào)質(zhì)處理的基本原理

調(diào)質(zhì)處理是指將鋼材加熱到適當(dāng)溫度(一般為850-900℃)進(jìn)行淬火,然后在500-650℃進(jìn)行回火的熱處理工藝。該工藝的目的是使材料達(dá)到較高的強度和良好的韌性,以滿足不同機(jī)械零件的使用需求

。

3.2 電主軸的調(diào)質(zhì)處理

對于電主軸來說,調(diào)質(zhì)處理可以有效提高其抗疲勞性能和耐磨性。通過淬火處理,電主軸表面形成硬化層,提高其表面硬度和耐磨性;回火處理則能消除淬火內(nèi)應(yīng)力,改善材料的韌性,防止斷裂

。

4. 調(diào)質(zhì)處理在電主軸中的應(yīng)用實例

4.1 調(diào)質(zhì)處理工藝的優(yōu)化

為了確保電主軸調(diào)質(zhì)處理的效果,需要嚴(yán)格控制淬火和回火的溫度和時間。現(xiàn)代熱處理技術(shù),如真空淬火和氮化處理,能夠進(jìn)一步提高調(diào)質(zhì)效果,減少氧化和變形

。

4.2 質(zhì)量控制與檢測

在電主軸調(diào)質(zhì)處理后,需進(jìn)行嚴(yán)格的質(zhì)量檢測,包括硬度測試、顯微組織分析和疲勞試驗等。通過這些檢測手段,可以確保調(diào)質(zhì)處理后的電主軸性能達(dá)到設(shè)計要求

。

5. 電主軸斷裂后的處理措施

5.1 斷裂分析

電主軸斷裂后,首先需要進(jìn)行斷裂分析,確定斷裂的具體原因。通常采用宏觀觀察和顯微分析相結(jié)合的方法,檢查斷口的形貌和材料組織。

5.2 修復(fù)與更換

根據(jù)斷裂分析結(jié)果,決定是進(jìn)行修復(fù)還是更換。如果斷裂部位較小且不影響整體性能,可以通過焊接和重新調(diào)質(zhì)處理進(jìn)行修復(fù);對于嚴(yán)重斷裂的電主軸,則需要更換新的部件

。

5.3 預(yù)防措施

為了防止電主軸再次斷裂,需要對使用環(huán)境和操作規(guī)范進(jìn)行改進(jìn)。如優(yōu)化冷卻系統(tǒng)、減小主軸負(fù)載、定期進(jìn)行熱處理維護(hù)等 。

當(dāng)前位置:

當(dāng)前位置: